مقدمه

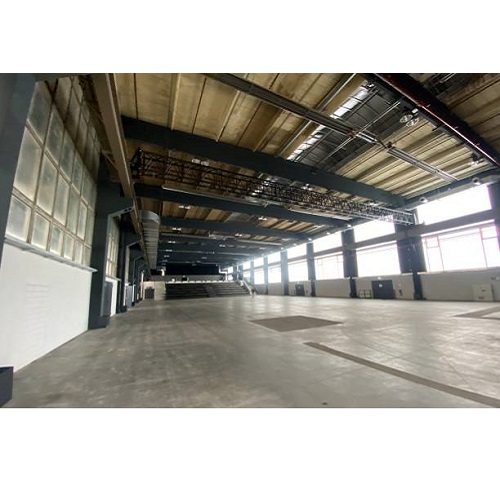

اجرای سقف سوله با ورق گالوانیزه یکی از روشهای رایج و کارآمد در پروژههای صنعتی و نگهداری کارگاهها است. ورق گالوانیزه با ترکیب دوام، وزن سبک و قیمت مناسب، به عنوان پوشش سقف سوله گزینهای مناسب برای دهانههای بزرگ و فضای باز صنعتی شناخته میشود. در این متن به صورت تخصصی به جنبههای طراحی، انتخاب مواد، اجرای سقف سوله و نکات نگهداری و ایمنی میپردازیم تا بتوانید تصمیمهای بهینهای در پروژههای خود بگیرید.

چارچوب فنی و مزایا

ورق گالوانیزه به دلیل وجود لایه رویی زینک-محافظ در برابر رطوبت و اکسیژن، به خوبی از خوردگی جلوگیری میکند. این ویژگی برای محیطهای صنعتی با بخارات شیمیایی، گرد و غبار و تغییرات دمایی اهمیت دارد. مزایای اصلی اجرای سقف سوله با این ورق عبارتند از: دوام بالا و عمر طولانی، وزن سبک که بار مرده سازه را کاهش میدهد و نصب سریع را امکانپذیر میکند؛ نمای مدرن و امکان استفاده از پروفیلهای موجدار یا تخت برای طراحی بردارهای مختلف؛ و هزینه نگهداری پایین به دلیل نگهداری محدودتر و نداشتن نیاز به رنگآمیزی مکرر.

همچنین، ورق گالوانیزه به راحتی با عایقهای حرارتی و سیستمهای تهویه ترکیب میشود تا کارایی انرژی فضای داخلی را بهبود بخشد. در پروژههای با سقفهای بلند و دهانههای بزرگ، این ورقها امکان پاسخگویی به الزامات زهآب و تفکیک مناطق کاری را فراهم میکنند. به علاوه، امکان تولید با پروفیلهای متنوع موجدار به طراح اجازه میدهد تا هم عملکرد زهآب و هم ظاهر مطلوبی را برای پوشش سوله فراهم سازد.

انواع ورق گالوانیزه و نقش آنها

برای اجرای سقف سوله با ورق گالوانیزه دو دسته اصلی بیشترین کاربرد را دارند:

– ورق گالوانیزه سرد (HDG): این ورقها از فولاد پایه با پوشش روی تامین میشوند و در ضخامتهای مختلف (معمولاً 0.5 تا 0.8 میلیمتر، گاه تا 1.0 میلیمتر با توجه به دهانه و بار باد/برف) عرضه میشوند. ورقهای HDG به دلیل قیمت مقرونبهصرفه و سرعت اجرای بالا، برای پروژههای متوسط تا بزرگ مناسباند. مقاومت خوردگی مناسب و سهولت دسترسی به آن از مزیتهای کلیدی این گروه است.

– ورق گالوانیزه با روکشهای تکمیلی: PVDF-coated، پودر روکش یا روکشهای پلیمری مانند PU/Polyester از این دستهاند. روکشها در برابر UV، تغییر رنگ و اثرات خورنده محیطی مقاومترند و نگهداری طولانیمدت را آسانتر میکنند. اجرای پوشش سقف سوله با این ورقها به ویژه در پروژههایی با الزامات زیبایی، نمای مطلوب و نگهداری طولانیتر مناسب است؛ اگرچه هزینه اولیه بالاتر است. در ترکیب با سایر اجزای پوشش سقف، این ورقها میتوانند به طولانیتر شدن عمر مفید سیستم و کاهش هزینههای نگهداری در بلندمدت کمک کنند.

نکته عملی در انتخاب ورق این است که ضخامت و طرح پروفیل با بار باد، برف و فاصله بین فریمها همخوانی داشته باشد. پروفیل موجدار اغلب توزیع بار بهتری فراهم میکند، درزها و آببندی را بهینه کرده و مقاومت در برابر ارتعاش را تقویت میکند.

طراحی پوشش سقف سوله

طراحی پوشش سقف سوله با ورق گالوانیزه نیازمند رویکرد سیستماتیک است تا ایمنی، کارایی و دوام سازه تامین شود. نکات کلیدی عبارتاند از:

– شیب سقف: شیب مناسب برای تخلیه سریع آب و جلوگیری از تجمع برف اهمیت دارد. در پروژههای صنعتی معمولاً شیب بین 2 تا 10 درصد است؛ اما در مناطق با بارش سنگین یا بادهای شدید، شیبهای بیشتر یا طراحی زهآبی دقیق لازم است. طراحی شیب باید با در نظر گرفتن درزهای طولی ورق و امکان آببندی مناسب انجام شود.

– زیرسازی: طراحی زیرسازی با تیرهای اصلی (rafters)، تیرهای جانبی یا طولی (purlins) و اتصالات به ستونها یا دیوارهای سازه انجام میشود. فواصل بین پِرلینها و طول دهانهها باید به گونهای باشد که بار باد و برف را به طور یکنواخت منتقل کند و سازه را در برابر تغییرات دمایی پایدار نگه دارد.

– لبهها و درزها: طراحی لبههای شیروانی و درزهای طولی به گونهای باشد که آب به طور کنترلشده عبور کند و از نفوذ نکاتی چون حفرههای درز¬ها جلوگیری شود. استفاده از نوارهای آببندی با مقاومت UV، درزگیرهای مناسب و در صورت نیاز اوریفیسها برای کنترل جریان آب میتواند کارایی آببندی را افزایش دهد.

– تهویه و عایق: در پروژههای صنعتی ترکیب پوشش سقف با عایق حرارتی و سیستمهای تهویه موجب کاهش مصرف انرژی و حفظ شرایط کاری مطلوب میشود. ورق گالوانیزه به راحتی با لایههای عایق مانند پشم معدنی، PIR یا فومهای عایقی ترکیب میشود و میتواند به صورت ترکیبی در کل سامانه به کار رود.

– رنگ و حفاظت سطحی: در صورت استفاده از ورق گالوانیزه با روکش رنگی، حفاظت در برابر خراشها و UV و نگهداری سطحی اهمیت مییابد. رنگهای با ثبات بلندمدت و مقاومت UV مناسب برای محیطهای صنعتی هستند و میتوانند ظاهر مطلوب و عمر روکش را تضمین کنند.

مراحل اجرایی اجرای سقف سوله با ورق گالوانیزه

اجرای سقف سوله با ورق گالوانیزه به عنوان یک فرایند چندمرحلهای نیازمند هماهنگی دقیق تیمهای مهندسی، اجرایی و کنترل کیفیت است. گامهای اصلی به شرح زیر است:

– مطالعات مقدماتی و طراحی دقیق: بازدید کارگاه، بررسی نقشههای سازهای و محاسبه بار باد و برف برای تعیین ضخامت ورق و فاصله فریمها. انتخاب ورق گالوانیزه مناسب با توجه به شرایط محیطی و الزامات کارفرما.

– آمادهسازی کارگاه و اجرای زیرسازی: تراز دقیق سطح کار، نصب تیرهای اصلی و پِرلینها و تقویت اتصالات به ستونها یا دیوارهای سازه. حفاظت از سطح فلزی و جلوگیری از زنگزدگی در مناطق اتصال از نظر عمر پوشش سقف سوله ضروری است.

– اجرای ورق گالوانیزه و اجرای پوشش سوله: برش ورقها مطابق نقشههای اجرایی، نصب از گوشهها و حرکت به سمت مرکز برای حفظ تراز سطح. اتصال ورقها با پیچهای Self-Drilling ضد زنگ و واشرهای EPDM یا Neoprene و رعایت فواصل دقیق برای جلوگیری از ترکهای سطحی در اثر انبساط حرارتی. آببندی در درزهای طولی با نوارهای آببندی و درزگیرهای UV مقاوم و در صورت نیاز استفاده از درزهای شیاردار یا اوریفیسهای کنترلکننده جریان آب.

– لبهها، ناودان و خروجیهای آب: اجرای دقیق ناودان و زهکشی برای هدایت آب به خروجیهای مناسب و جلوگیری از تجمع آب در سطح پوشش سوله.

– تهویه و عایق: افزودن تهویه مناسب و در صورت نیاز، لایههای عایق حرارتی برای بهبود کارایی انرژی فضای داخلی.

– کنترل کیفیت، آزمایش و تحویل: بازرسی کیفی حین و پس از نصب، اجرای آزمایشهای آببندی با فشار مناسب و ارائه گزارش به کارفرما، همراه با نکات نگهداری و ایمنی.

نکات کلیدی فنی اجرایی

– ضخامت ورق و پروفیل: برای دهانههای متوسط تا بلند معمولاً از ورق 0.6 تا 0.8 میلیمتر استفاده میشود؛ در مناطقی با بادهای شدید یا برف سنگین، ممکن است به ضخامت بالاتری نیاز باشد. پروفیل موجدار به توزیع بار و کنترل بهتر ارتعاش کمک میکند.

– اتصالات و گرههای حرارتی: استفاده از پیچهای Self-Drilling با واشر EPDM و رعایت فواصل مناسب بین پیچها برای جلوگیری از ترکهای سطحی و خم شدن ورق ضروری است.

– آببندی در درزها: نوارهای آببندی با عرض کافی و مقاومت در برابر UV باید در امتداد درزهای طولی قرار گیرند تا از نفوذ آب جلوگیری شود.

– عایق و تهویه: در صورت الزامات انرژی، افزودن لایههای عایق بین ورق گالوانیزه و فضای داخلی یا اجرای سیستمهای تهویه میتواند به صرفهجویی بلندمدت در انرژی کمک کند.

– نگهداری و ایمنی: ایمنی کار در ارتفاع، استفاده از تجهیزات حفاظت فردی و بازرسیهای دورهای برای اطمینان از تداوم عملکرد و ایمنی مجموعه لازم است.

بدون دیدگاه